В современном стремительно меняющемся мире даже консервативная, на первый взгляд, пищевая отрасль существенно трансформируется.

Сегодня это такая же высокотехнологичная ниша, как медицина и IT, в которой биореакторы и 3D-принтеры конкурируют с традиционными фермами, а ключевыми игроками становятся не агрохолдинги, а биотех-стартапы вроде Upside Foods и Perfect Day. Их цель — не создать очередной растительный заменитель, а произвести переворот в самих принципах получения пищи: выращивать мясо из нескольких клеток, синтезировать молочный белок с помощью запрограммированных микробов и еще многое другое. К 2030 году эти технологии обещают сформировать новый рынок — и изменить то, что мы понимаем под словом «натуральное».

Как это работает: от клетки до готового блюда

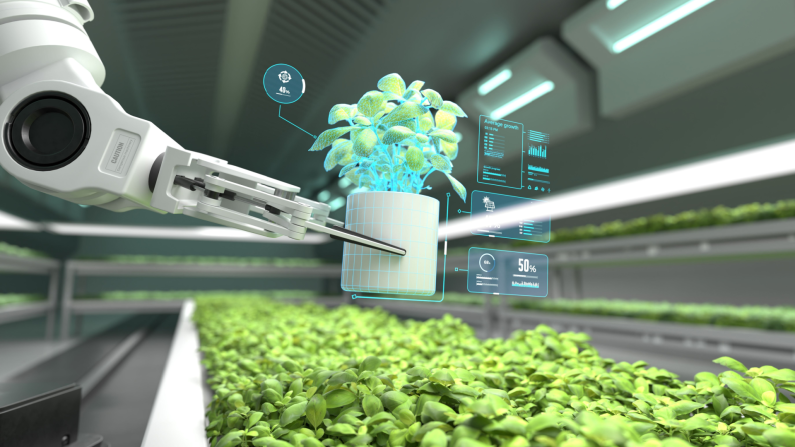

Современные пищевые технологии развиваются в трех основных направлениях:

- Клеточное сельское хозяйство (культивируемое мясо)

Это не растительный аналог, а самое настоящее мясо, выращенное из нескольких клеток животного. Процесс начинается с биопсии — взятия стволовых клеток у коровы, свиньи или курицы. Эти клетки помещаются в биореактор — стерильный резервуар.

Внутри биореактора создается идеальная среда, имитирующая организм животного: питательная среда (смесь аминокислот, сахаров, витаминов), контроль температуры и уровня кислорода. Клетки делятся и дифференцируются, формируя мышечные волокна — основу мяса. Чтобы получить сложную структуру стейка, а не фарша, используются съедобные каркасы-скаффолды, на которых клетки «закрепляются» и растут в заданном направлении.

Пионером здесь является компания Eat Just, чьи культивируемые куриные наггетсы уже одобрены для продажи в Сингапуре. Американский стартап Upside Foods (ранее известный как Memphis Meats) также строит крупнейшую в мире фабрику по производству культивируемого мяса. Их главный аргумент: для производства такого мяса требуется на 96% меньше воды и на 99% меньше земли, а выбросы парниковых газов сокращаются на 96%.

- Точная ферментация

Эта технология не выращивает клетки, а использует сами микроорганизмы в качестве фабрик. Ученые берут обычные дрожжи или грибки и с помощью генетического редактирования «учат» их производить нужные белки.

Один из ярких примеров — компания Perfect Day. Исследователи внедрили в микроскопические грибы ген, ответственный за выработку молочного белка (казеина и сыворотки). Грибы ферментируют в биореакторах на сахарной основе, в процессе производя точные копии животных белков. Эти белки затем очищаются и используются для создания молока, мороженого, сыра и йогурта, которые по молекулярному составу идентичны коровьим, но производятся без единого животного.

Аналогично работает калифорнийский стартап The Every Company, производящий яичный белок. Их технология позволяет создавать яичные продукты для выпечки, майонезов и даже безе, не используя птицефабрики.

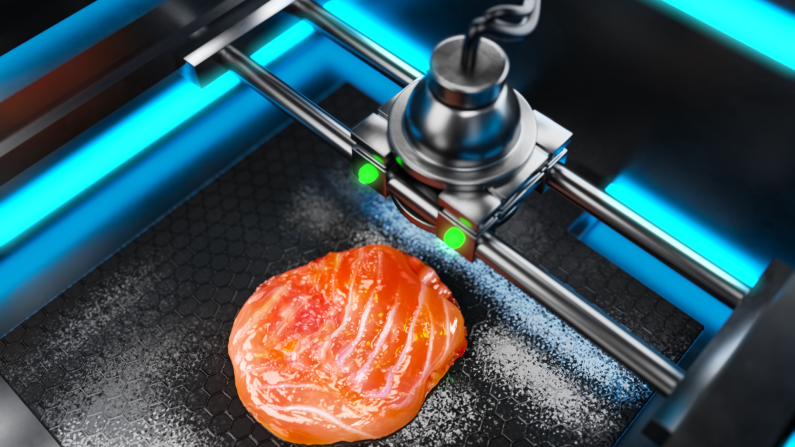

- 3D-печать еды

Это инновационный способ приготовления пищи и придания блюдам сложных форм. Пищевые 3D-принтеры работают по принципу послойного нанесения, используя «чернила» — специальные пасты на основе овощных, рыбных или мясных пюре, теста, шоколада или даже белковых масс из культивируемого мяса.

Ключевое преимущество — персонализация. Так, израильская компания MeaTech 3D (теперь Steakholder Foods) печатает сложные мраморные структуры стейков, чередуя «чернила» из мышечных и жировых клеток. Испанский проект Novameat разрабатывает принтер, способный воссоздавать микрофибриллярную текстуру мышечных волокон для растительных стейков, что делает их «сочными» и действительно похожими на мясо.

Но печатают не только мясные продукты. Кондитерские стартапы используют технологию для создания шоколадных фигур невероятной сложности, а в сфере питания для пожилых людей печатают легко потребляемые блюда из пюре.

Трансформация вкуса: «синтетическое» не хуже «оригинального»

Преимущества нового типа пищи выходят далеко за рамки этики и экологии.

-

Контроль состава на молекулярном уровне. Технологии позволяют устранять вредные и плохо сказывающиеся на здоровье компоненты, добавляя полезные. Например, в культивируемом мясе можно контролировать соотношение насыщенных и ненасыщенных жиров, уменьшая вредный холестерин. В продуктах ферментации можно полностью исключить лактозу или аллергены.

-

Безопасность и чистота. Производство в стерильных биореакторах сводит к нулю риск заражения патогенами вроде сальмонеллы или кишечной палочки, а также исключает необходимость использования антибиотиков, которые массово применяются в традиционном животноводстве.

-

Экологическая эффективность. Для производства белка с помощью точной ферментации требуется в десятки раз меньше земли и воды. Компания Air Protein пошла еще дальше, создавая белковую муку из микроорганизмов, которые питаются углекислым газом, водородом и минералами. Это превращает парниковый газ в сырье для производства пищи.

-

Вкусовой дизайн. Например, можно «сконструировать» мясо с более насыщенным вкусом или спроектировать фрукт с необычным сочетанием ароматов, которого не существует в природе.

Кто готовит обед будущего

С трансформацией индустрии рождается и новый рынок труда, в рамках которого биология встречается с дизайном и инженерией.

-

Пищевой инженер-дизайнер. Это специалист, создающий не только вкус и состав, но и текстуру, внешний вид продукта. Он работает с 3D-моделями, чтобы спроектировать, как будет выглядеть стейк в разрезе, как будут распределяться жировые прослойки. Он подбирает ингредиенты, чтобы растительный бургер не только имитировал вкус мяса, но и «кровил» свекольным соком и хрустел на зубах с правильным звуком.

-

Биопроцессный инженер. Ключевая фигура на производстве. Он оптимизирует работу биореакторов: контролирует параметры питательной среды, температуру, pH, перемешивание, чтобы максимизировать выход продукта и снизить себестоимость. Это именно тот, кто превращает лабораторный эксперимент в масштабируемый промышленный процесс.

-

Специалист по клеточным линиям. Если раньше селекционер работал с целыми животными, то теперь он работает с их клетками. Его задача — отобрать и поддерживать линии клеток, которые обладают лучшими свойствами: быстро делятся, стабильны и образуют идеальные мышечные или жировые ткани.

-

Архитектор пищевых «чернил». Разработка составов для 3D-печати — это сложнейшая задача. «Чернила» должны быть достаточно жидкими, чтобы проходить через сопло принтера, и достаточно вязкими, чтобы держать форму после печати. Такой специалист работает с гидроколлоидами (агар, альгинат), белками и волокнами, создавая съедобные пасты с заданными свойствами.

-

Этический и регуляторный менеджер. Всё-таки новые продукты сталкиваются со скепсисом потребителей и строгими требованиями регуляторов (FDA в США, EFSA в Европе). Этот специалист выстраивает диалог с общественностью, готовит досье для получения разрешений и разрабатывает прозрачную маркировку.

Вызовы и риски индустрии

Несмотря на прогресс, путь к массовому рынку сопряжен с серьезными трудностями. Ключевые из них:

-

Экономика масштаба. Сегодня производство одного культивированного бургера может обходиться в десятки, если не сотни долларов. Основная статья расходов — дорогостоящая питательная среда для клеток (часто на основе фетальной бычьей сыворотки, что противоречит этике). Хотя стартапы вроде Mosa Meat и Aleph Farms активно работают над ее заменой на растительные аналоги, вопрос снижения себестоимости до ценового паритета с премиальным мясом (примерно $10–15 за кг) остается ключевым. Без этого продукты останутся нишевым товаром для обеспеченных экоориентированных потребителей.

-

Регуляторный лабиринт. Каждый новый продукт требует долгого и дорогого процесса одобрения. После Сингапура лишь несколько стран, включая США (где FDA дало зеленый свет продуктам Upside Foods и Eat Just), сделали первые шаги. В Европе процесс в EFSA крайне консервативен и может занять годы. Несогласованность международных норм тормозит глобальную экспансию.

-

Восприятие потребителей. Страх перед ГМО (хотя в технологиях точной ферментации он часто присутствует) и общее недоверие к «синтетике» — серьезный барьер. Успех будет зависеть от прозрачности, образования и честной коммуникации о реальных преимуществах для здоровья и экологии.

-

Инфраструктурный разрыв. Переход от лабораторного прототипа к массовому производству требует строительства совершенно новых типов заводов — биопроизводств (ферментационные фермы), а не мясокомбинатов. Это колоссальные капиталовложения, которые замедляют рост.

На сегодняшний день в мире существует уже свыше ста стартапов в области альтернативного белка, причем львиная доля сосредоточена в США, Израиле и Европе. Скорее всего, к 2030 году мы увидим, конечно, не полное вытеснение традиционного сельского хозяйства, а формирование гибридной пищевой системы. Клеточное мясо и белки ферментации займут премиальный сегмент и станут ключевым ингредиентом в переработанных продуктах (колбасы, пасты). 3D-печать найдет свою устойчивую нишу в персонализированном питании (для пациентов больниц, спортсменов) и кондитерском искусстве.

Таким образом, путь лежит не к гастрономической утопии, а к более разумной, диверсифицированной и технологически продвинутой отрасли, способной решать конкретные проблемы: снижать нагрузку на климат, освобождать земли и предлагать новые, контролируемые по составу продукты. Главный вопрос на ближайшие пять лет — не «возможно ли это», а «насколько быстро удастся сделать это доступным». И ответ на него будут давать не только ученые в лабораториях, но и инженеры на строящихся биозаводах, регуляторы в агентствах и в конечном счете обычные потребители у прилавков.

Поделитесь этим с друзьями!

Будьте первым, кто оставит комментарий

Пожалуйста, авторизируйтесь для возможности комментировать